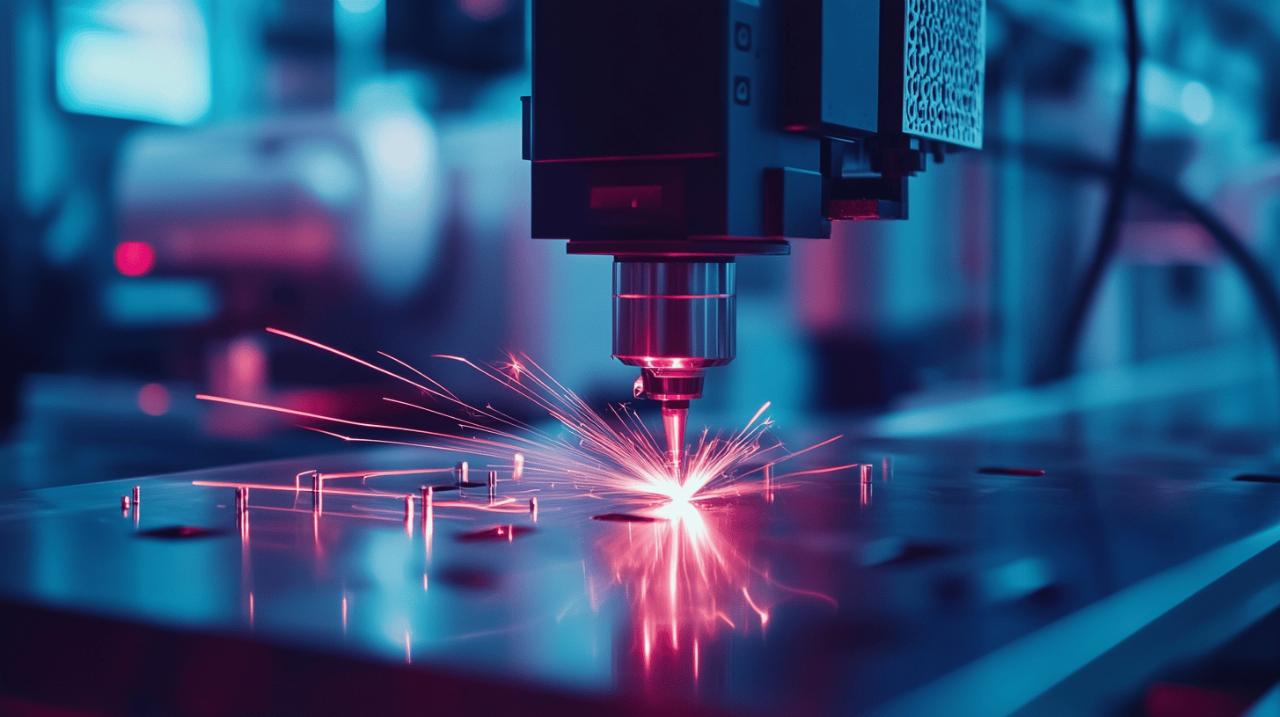

Comment la soudure laser révolutionne les secteurs spécialisés grâce à sa précision et sa polyvalence

La soudure laser représente aujourd'hui l'une des technologies les plus innovantes dans le domaine de l'assemblage industriel. Cette technique utilise un faisceau lumineux concentré pour faire fondre les matériaux à assembler, offrant une précision exceptionnelle allant jusqu'à quelques micromètres. Son développement continu et ses capacités uniques en font désormais un outil incontournable dans de nombreux secteurs spécialisés, transformant radicalement les processus de fabrication et d'assemblage.

La technologie de soudure laser et ses avantages dans l'industrie moderne

La soudure laser constitue une révolution dans les techniques d'assemblage industriel. Ce procédé repose sur l'amplification de lumière cohérente qui génère un faisceau d'une puissance considérable, capable de chauffer rapidement les matériaux jusqu'à leur point de fusion. Les lasers infrarouges proches, fonctionnant autour de 1060 nm, sont particulièrement prisés car ils permettent de travailler sur une large gamme de métaux, y compris des matériaux réputés difficiles comme l'or et l'aluminium. Avec une capacité de focalisation pouvant atteindre 25 micromètres, cette technologie offre une précision incomparable pour les assemblages complexes.

Les principes fondamentaux de la soudure laser

Le fonctionnement de la soudure laser repose sur un principe d'une grande efficacité. Le faisceau laser concentré génère une énergie lumineuse intense qui, lorsqu'elle entre en contact avec le matériau, se transforme en chaleur. Cette chaleur fait fondre localement les pièces à assembler, créant ainsi une liaison métallurgique solide lorsque le métal refroidit. Deux configurations principales existent dans les équipements industriels actuels : les systèmes avec laser fixe où la pièce se déplace, et ceux utilisant un scanner galvanométrique qui dirige le faisceau laser avec une grande agilité. Cette flexibilité permet d'adapter la technique à différentes géométries de cordons de soudure, comme les assemblages bout à bout, à clin, en T, d'angle, bord à bord, ou encore la soudure par point.

Selon le matériau et l'application, différents types de lasers peuvent être utilisés. Les lasers CO2 sont particulièrement adaptés au travail sur plastique, tandis que les lasers Nd:YAG excellent dans la micro-soudure. Les lasers à fibre, quant à eux, offrent une polyvalence remarquable tout en nécessitant peu de maintenance, ce qui explique leur popularité croissante dans l'industrie. Les technologies plus récentes incluent les lasers verts et bleus, particulièrement efficaces pour l'usinage du cuivre et de l'aluminium en faibles épaisseurs.

Comparaison avec les méthodes traditionnelles de soudure

Face aux techniques conventionnelles comme le soudage TIG ou MIG, la soudure laser présente des avantages décisifs qui expliquent sa montée en puissance. Tout d'abord, il s'agit d'un procédé sans contact physique avec la pièce, réduisant considérablement les risques de contamination ou de déformation. La zone affectée thermiquement est nettement plus réduite, ce qui préserve les propriétés mécaniques des matériaux à proximité du joint. D'après le Manufacturing Technology Institute, la précision des assemblages est améliorée de 30% par rapport aux méthodes traditionnelles, avec des marges d'erreur inférieures à 0,1 mm.

En termes de productivité, l'impact est tout aussi significatif. Les études d'Industrial Laser Solutions révèlent une réduction des temps de production pouvant atteindre 40%. Pour l'acier inoxydable d'une épaisseur de 1 à 2 mm, les systèmes de soudage laser de 1 à 3 kW permettent d'atteindre des vitesses de 2 à 5 mètres par minute. Ces performances s'expliquent par l'automatisation facilitée du procédé, garantissant une qualité constante même sur de grands volumes de production. La finition propre des joints réduit considérablement les opérations de reprise, tandis que la résistance mécanique des assemblages est supérieure de 25% selon la Laser Manufacturing Association.

Applications pratiques de la soudure laser dans différents domaines industriels

La polyvalence exceptionnelle de la soudure laser lui permet de s'adapter à un large éventail de secteurs industriels. Sa capacité à réaliser des assemblages précis, étanches et résistants, tout en minimisant les déformations, en fait une solution de choix pour les industries exigeant des niveaux élevés de qualité et de fiabilité. L'intégration croissante de l'intelligence artificielle dans les systèmes de soudage laser permet désormais d'optimiser les paramètres en temps réel, renforçant encore la précision et la répétabilité du procédé.

La polyvalence exceptionnelle de la soudure laser lui permet de s'adapter à un large éventail de secteurs industriels. Sa capacité à réaliser des assemblages précis, étanches et résistants, tout en minimisant les déformations, en fait une solution de choix pour les industries exigeant des niveaux élevés de qualité et de fiabilité. L'intégration croissante de l'intelligence artificielle dans les systèmes de soudage laser permet désormais d'optimiser les paramètres en temps réel, renforçant encore la précision et la répétabilité du procédé.

La soudure laser dans l'aéronautique et l'automobile

Dans le secteur aéronautique, la soudure laser s'est imposée comme une technologie essentielle pour l'assemblage de composants critiques. Elle répond parfaitement aux exigences de fiabilité et d'étanchéité propres à cette industrie. Les structures légères et résistantes peuvent être réalisées avec une précision remarquable, contribuant à l'optimisation du poids des aéronefs sans compromettre leur solidité. L'assemblage de pièces techniques complexes bénéficie grandement de la faible déformation thermique caractéristique de ce procédé.

L'industrie automobile a été l'une des premières à adopter massivement la soudure laser. Selon AutoTech Innovations, cette technologie augmente l'efficacité des chaînes de montage de 35% tout en réduisant le gaspillage de matériaux de 20%. Les carrosseries modernes bénéficient d'une résistance accrue grâce à la qualité supérieure des joints soudés. L'exemple d'AutoMaster Inc. illustre parfaitement ces avantages, avec une augmentation documentée de 35% de son efficacité de production et une réduction de 20% des déchets de matériaux après l'adoption de cette technologie. La soudure laser permet également l'assemblage de batteries pour véhicules électriques, un domaine en pleine expansion où la précision et la fiabilité sont cruciales.

Utilisation dans l'électronique et le médical

Le secteur de l'électronique moderne doit constamment repousser les limites de la miniaturisation, et la soudure laser y joue un rôle déterminant. Sa précision micrométrique permet d'assembler des composants toujours plus petits sur des circuits imprimés complexes. Selon l'Electronics Manufacturing Association, cette technologie réduit les erreurs d'assemblage de 15%. La capacité à travailler sur des matériaux sensibles sans les endommager constitue un avantage majeur pour la production de dispositifs électroniques sophistiqués. La soudure par point est particulièrement prisée pour les connections électroniques, offrant des joints fiables dans un espace extrêmement restreint.

Dans le domaine médical, la soudure laser a ouvert de nouvelles perspectives fascinantes. La fabrication d'implants et de prothèses bénéficie de la biocompatibilité des joints réalisés, un critère essentiel pour les dispositifs destinés à être implantés dans le corps humain. Les instruments chirurgicaux de haute précision, les membranes étanches, les boîtiers implantables et les capteurs médicaux constituent autant d'applications où cette technologie excelle. La micro-soudure laser est particulièrement adaptée aux pièces sensibles comme le titane, les alliages fer-nickel-cobalt, et les éléments fragiles ou de très petite taille. Cette précision permet de créer des dispositifs médicaux innovants qui auraient été impossibles à réaliser avec les techniques de soudage conventionnelles.